エレクトロニクス

一つの材料で複数のニーズに対応

昨今のエレクトロニクスの進歩に伴い、より複雑なソリューションへの需要が高まり続けています。

窒化ホウ素は ( BN ) は、複数の主要特性を持つ材料であり、他の材料に対し市場での優位性が有ります。

BN は他の材料が適していない、もしくは大幅な変更を伴うような、増え続ける材料需要に対するワンストップ・ソリューションです。

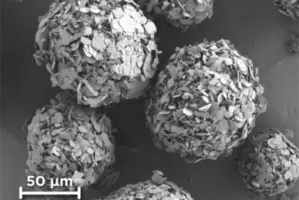

電子機器冷却用高性能サーマルフィラー

熱管理は電子機器の製造、性能、信頼性においてますます重要な役割を担っています。電子機器で最も頻繁に発生する故障モードは熱です。 電子システムにおける電力と熱の発生は、技術の進歩に伴い増加しており、システム設計のいくつかのレベルで熱管理ソリューションが必要とされています。窒化ホウ素パウダーは高性能のサーマル・フィラーであり、様々なポリマー複合材料の熱性能向上に寄与します。

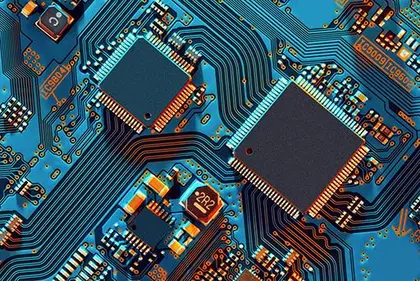

In The Board

プリント回路基板(PCB)は現代の標準的な電子回路です。 プリント基板は、誘電体と呼ばれる電気絶縁性の基材上に銅トレースを形成し、レイヤーを積み重ねてコンパクトながら複雑な回路を形成します。

セラミック・フィラーは従来、機械的特性と誘電特性を調整するために使用されてきましたが、これらのアセンブリの熱的性能はより重要になってきています。 窒化ホウ素フィラーは、熱フィラーおよび低損失フィラーとしてPCBにユニークな価値をもたらします。

| Rigid PCB | Flex PCB |

|---|---|

リジッド PCB は、多くの人が回路基板を想像するときに思い浮かべるものです。 その名前からわかるように、回路トレースは硬く、通常はガラスで補強された層上に作成されコンポーネントを取り付ける剛性アセンブリを作成します。 銅張積層板(CCL)とプリプレグは、窒化ホウ素のような熱または誘電性フィラーの恩恵を受けます。 | フレックス PCB は新しい技術で、柔軟な誘電体材料、多くの場合ポリイミドを使用して設計されており、よりコンパクトな設計が可能で、放熱性が高く、振動に耐えることができます。 窒化ホウ素のようなフィラーは、フレキシブル銅張積層板(FCCL)やボンドプライまたはカバーレイ接着剤の一部として、ここでもまだ使用されています。 |

リジッドフレックス PCB は、その名が示すようにリジッド PCB とフレックス PCB の両方を組み合わせたもので、電子機器では一般的なソリューションになりつつあります。 各タイプには長所と短所がありますが、窒化ホウ素フィラーは、低損失の誘電特性を維持しながら熱性能を向上させるとことが可能です。

低損失誘電体フィラーパウダー&コンポーネント

産業、電気通信、科学研究、医療技術など様々な分野で、高周波の影響を受ける部品が必要とされています。低誘電率、低損失、広い周波数範囲にわたる高誘電強度の組み合わせにより、窒化ホウ素は高周波磁場が存在する場合に理想的な選択肢となります。

メタルフォーミング

溶融金属の接触に対するソリューション

アルミニウム、銅、マグネシウムなどの非鉄合金や、ニッケル、コバルト、貴金属、磁性材料などの超合金は、溶融・加工・成形の際に様々な耐火物を必要とします。

不活性な性質と高い耐酸化性を持つ窒化ホウ素は ( BN ) は、これらの用途の多くで優良な結果を提供するソリューションです。

BN を含む複合材料で作られた消耗部品は正確な生産と長い部品寿命を提供し、部品交換頻度の低減につながります。

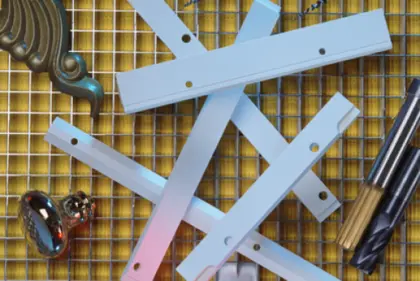

鍛造・熱間成形工程用リリース

高温加工になると、オイル、グラファイト、二硫化モリブデンなどの従来の潤滑剤は酸化や性能劣化に悩まされます。窒化ホウ素は、500℃以上の高温を必要とする加工の潤滑と工具の保護に優れています。当社の CeraGlide® は、高温の金属成形加工に安全で使いやすい離型剤です。

等温鍛造

等温鍛造は熱間加工法であり、成形プロセスを通じてワークピース内の高温が均一に維持されます。これは、密閉された雰囲気制御システム内で、部品が変形する際にダイを加熱し続けることで達成されます。局部的な金型冷却をなくすことで、材料はワーク全体に均一に流れ、その結果、非常に均一な変形が得られ、回転対称の部品を成形することが可能になります。これは、ジェットエンジンのディスクのように、使用中に高い応力がかかる部品にとって非常に重要です。

さらに、以下のような利点もあります。

- 工程数の削減:高精度が達成できるため、大幅な仕上げ工程 を必要とせずに、1つのワークピースからニアネットシェイプ の部品を成形することが可能

- 材料使用率の削減:部品1個あたりに必要な材料が少なく、全体的なコストを削減し効率向上が可能

- 歪み率の低下:高温条件下でゆっくりと成形するため、チタンやその合金のような歪み率に敏感な材料でも割れを発生させることなく成形することが可能

この用途では、ワークピースの良好な潤滑が重要であり、ワークピースの良好な流動特性と粘着性の低減を可能にします。グラファイトや二硫化モリブデン( MoS2 )のような従来の潤滑剤は、等温鍛造に必要な高温では機能しない場合があります。特にニッケル基超合金のように1200℃まで使用される材料には、窒化ホウ素が最適です。CeraGlide® コーティングは、数十年にわたり等温鍛造用途で使用されており、この分野で実績があります。

超塑性成形

超塑性成形は、超塑性を示す合金から複雑でネットシェイプに近い部品を作るために使われる高度な成形技術です。

不活性ガスの圧力を利用して、非常に柔らかく変形しやすい超塑性状態の金属板を金型に押し付け部品を成形します。適切な温度とひずみ速度では、64チタン(Ti6Al4V)や5000系または6000系のアルミニウムなどの合金は、元のサイズの200~1000%まで伸びることができます。この技術により大型で複雑な部品を従来の成形技術に比べ、優れた精度・表面仕上げ・無視できる残留応力で、1回の作業で成形することが可能です。

超塑性成形に関連する課題の多くは、部品と金型間の摩擦や付着に起因しています。 CeraGlide® は、これらの課題を軽減するのに役立ちます。

粉末金属微粒化用アトマイザーノズル

特殊粉末金属は、ニッケル、銅、アルミニウムの一般的な合金や超合金のように、粒度分布が制御されて製造されています。 高度な粉末金属の製造における重要な品質パラメータは、高い噴霧化収率と厳密な粒度分布です。

大粒径または粗粒径のジルコニア粒子をプレス・焼結して製造される従来のノズルでは、厳しい公差ときれいなエッジの両方が欠けています。このため、このプロセスでは、特に始動時に非常に不均一で不安定な霧化が生じ、粒度分布が広くなります。さらに、ジルコニアは金属との摩擦が大きいため、ノズルが頻繁に詰まり、予測できない粒子径がさらに増えます。このような制限の結果、歩留まりが悪く、スクラップ率が高くなり、清掃やメンテナンスが必要となり、さらに運転回数が増えることになります。

サンゴバンの窒化ホウ素製ノズルは目詰まりやメタルクリープを最小限に抑え、ノズル交換の頻度を低減します。窒化ホウ素の低摩擦係数により滑らかな表面仕上げと厳しい公差が得られ、バッチごとに予測可能な粒度分布が得られます。さらに非常に高い耐熱衝撃性により、窒化ホウ素ノズルは大規模な予熱なしで使用できます。

成形部品および保護コーティング

大多数の溶融金属に対する高い耐薬品性と優れた耐熱衝撃性を併せ持つ窒化ホウ素は、さまざまな溶融金属接触用途に理想的です。さらに、窒化ホウ素は複雑な形状に容易に機械加工できるため、迅速な試作が可能で、従来のセラミックよりも優れています。

溶融金属接触用保護コーティング

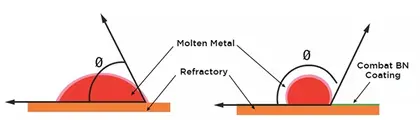

アルミニウム、銅、亜鉛などの非鉄溶融金属と接触する耐火物表面にサンゴバンの窒化ホウ素保護コーティングを使用することで、耐火物システムの寿命と金属加工ラインの効率が飛躍的に向上します。

CeraGlide® はアルミナバインダーシステムを使用したコーティングであり、厳しい環境下でも溶融金属に濡れず強力な密着性と耐摩耗性を持つ高品位な保護層を提供します。

表面上の溶融金属の接触角はその材料が提供する保護性能の尺度であり、接触角が高ければ高いほど浸入や腐食からの保護に優れています。高温でも接触角が高い窒化ホウ素は、溶融アルミニウムやその他の金属に対して優れた耐性を示します。

連続鋳造用ブレークリング

過去にわたって、鉄鋼および特殊合金の水平連続鋳造は、従来の垂直連続鋳造と比較して投資コストが有利であること、プラント設置面積が小さいこと、高度な自 動化が可能であること、および必要な人員が少ないことから広く受け入れられてきました。さらに、より小さなバッチサイズの可能性はメーカーに幅広い製品群を提供する柔軟性を提供します。

水平連続鋳造の重要な側面のひとつは、保持るつぼからグラファイト・ダイおよびクーラー・アセンブリまで、重力の助けを借りずに溶融物を移動させることです。融液は、黒鉛ダイ、一連の保持部品を通過し、最後に耐火物リング(ブレークリング)を通って凝固ゾーンに入ります。融液が高温ゾーンから冷却ゾーン(凝固ゾーン)へ移動し、急激な温度変化を受けるため、ブレークリングが完全性を維持し、融液が交差部に付着したり堆積したりすることなく 移動を続けられるようにすることが重要です。全アセンブリーの中では非常に単純な部分ですが、ブレークリングは水平連続鋳造アセンブリーの重要なコンポーネントです。 故障や破損は、熱全体の損失につながり、安全上の危険や、部品の交換や清掃による多大なダウンタイムを引き起こします。

当社の COMBAT® はこの用途に不可欠な特性、すなわち溶融物の流れを止めないための高い耐熱衝撃性、ビルドアップのない動きのための高温でも低い 摩擦係数、様々な金属、合金、超合金に対する耐食性と耐スラグ性を備えています。

高薄板鋳造用サイドダム

最終寸法またはそれに近い寸法での鉄鋼およびその合金の薄板鋳造は、従来のスラブ鋳造と比較して製造工程数が削減され、二酸化炭素排出量も削減されるため、省エネルギー で人気を博しています。

航空宇宙産業

航空宇宙産業ほど、重要な材料ニーズが多い業界は他にありません。

当社の窒化ホウ素 ( BN ) は、大気圏内外で使用され、信頼性の高い性能を発揮しています。

ホール効果スラスター用プラズマチャンバー

ホール効果スラスタは、電界と磁界を組み合わせてガス流(通常はキセノン)をイオン化し、プラズマを生成します。環状チャネル内の電場は、プラズマ中のイオンを非常に高い排気速度まで加速します。

極超音速機(ハイパーソニックス)による高温・高速条件下での材料課題

航空機が進歩し、より高速に到達するにつれて、より堅牢な材料の必要性が高まっています。 特に難しいのは、極超音速機の外部電子機器に関する分野です。レドーム、アンテナカバー、その他の保護部品は、風の抵抗によって発生する熱に耐えなければなりませんが、同時に電気通信に使用される電磁波に対して透明であり続けなければなりません。

ポリマー・エンジニアリング

窒化ホウ素は、様々なポリマーの機能性フィラーや加工助剤としての役割を果たすことができます。

硬度と摩擦係数が低いため、他のセラミックフィラーに比べ装置への負荷が低いです。

熱伝導性プラスチックの冷却フィラー

熱伝導性プラスチックは、パワーエレクトロニクス、LEDアセンブリー、その他のモバイル電子システムにおいて、軽量化のソリューションとして注目されています。 グラファイトやカーボンブラックのような従来の炭素系フィラーは、プラスチックの熱伝導性や機械的特性を高めるためによく使われていますが、電気的絶縁が必要な場合には不十分です。

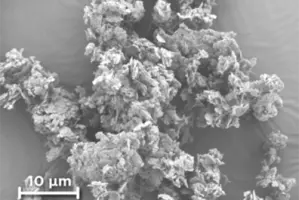

ポリオレフィンフィルムブローを可能にする技術

窒化ホウ素は、従来のフッ素樹脂の多くを強化または置き換えることができるユニークなプロセス助剤です。当社の窒化ホウ素パウダー SP5 および SP2 は、メタロセン系ポリエチレンフィルムブローシステムに少量(200~1000ppm)添加することで、優れた効果を発揮します。

その他

化粧品に触感や光学的な利点を付加することから、1800℃ 以上の炉で信頼性の高い性能を発揮することまで、窒化ホウ素 ( BN ) が価値をもたらす市場の多様性には目を見張るものがあります。

BN が得意とするその他の分野を以下にご紹介します。

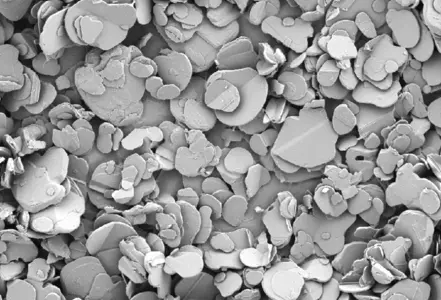

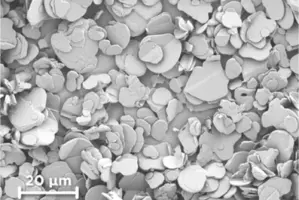

化粧品およびスキンケア用品

サンゴバンでは、あらゆるタイプのカラー化粧品およびスキンケア用品向けに標準板状(SP)の窒化ホウ素 (BN) パウダーを提供しています。これらのパウダーは高級感のあるソフトな感触、強化された密着性、半透明から不透明、マットから高光沢まで幅広い光学特性を提供します。

BN パウダーは乳液、パウダー、口紅、ペンシル、スキンケア、アフターバスなどの処方に最適です。タルク、マイカ、ビスマスオキシ塩化物などの標準的な材料の優れた代替品であり、滑り性、ペイオフ、付着性、ソフトな感触を提供します。

粉体プレス作業用の添加剤として、平らな六角形プレートレットの潤滑性は、プレスされた粉体の圧縮、移動、除去を助けます。BN パウダーのソフトでスベスベした感触は、耐転写性製品の塗布時の感触を改善し、消費者にソフトで自然な感触のロング・ウェアリング化粧品を提供します。

特徴

- 鉱物由来のラメラ結晶構造

- 低摩擦係数

- 様々な粒度分布と結晶形態で入手可能

- 吸油性

- 付着性

- 化学的に不活性で光安定性

- 無毒性

- 屈折率 1.7

効果

- ミネラルベース化粧品を含む、あらゆるカラー化粧品の質感およびカバー力の向上

- のびの良化、肌への密着性を向上。

- 各グレードは、不透明、マット、半透明のユニークな光学的効果を提供し、<6μm>はソフトフォーカス効果がある

- エモリエント成分を多く含むスキンクリームのタックを軽減する

- 球状のナイロン、PMMA、シリカ球に比べ密着性に優れる

- 製剤の保存期間が長い

- リップ製品を含む全ての化粧品およびスキンケア製品に最適

- ほのかなイルミネーション効果

| 粒子径 | メリット | 製品例 |

| < 6 μm | ・不透明で優れたカバー力 ・懸濁液のまま ・吸油性 ・タックの低減 | ・リキッドファンデーション ・コンシーラー ・BB(シミバーム)クリーム ・スキンクリーム |

| 6 - 8 μm | ・不透明性に寄与するが、圧迫しない ・ソフトでクリーミーなテクスチャー ・のびがよく、塗りやすい | ・ファンデーション (リキッド、クリーム、パウダー) ・ルースパウダー、プレスドパウダー |

| 12 - 16 μm | ・シアーで透明感がある ・ソフトでクリーミーなテクスチャー ・ベタつきを抑え、クリームののびを良くする ・クリームの持ちを良くし、伸びを良くする | ・ルース&プレスパウダー ・スキンケア |

| 30+ μm | ・光沢と反射性 | ・明るく照らす製品 ・口紅、ペンシル |

高温炉

炉用部品

1600℃ を超える温度で作動する炉には、グラファイト、タングステン、または二ケイ化モリブデンから製造された発熱体が組み込まれていることが多く、高温セラミックを使用して、これらの発熱体を炉の環境から電気的に絶縁する必要があります。

酸化物セラミック絶縁体は低温炉では一般的に使用されていますが、高温炉にはあまり適していません。特に加熱・冷却速度が速く、生産サイクルが短い場合、高温で大きなストレスを受けます。これは部品の早期故障や炉のダウンタイムの増加につながります。

超高温・真空または不活性条件下での熱プロセスでは、窒化ホウ素絶縁体およびコンポーネントが唯一の有効な解決策となります。サンゴバンの COMBAT® AX05 は、このような用途で選択される材料であり、以下のような利点があります。

- 不活性雰囲気で 2000℃ まで優れた絶縁性能を発揮します

- 熱衝撃および高速サイクルに強い

- ねじ管、フランジ、ワッシャーなどの精密部品への加工が容易

- 高純度で不活性なため、他の部品や焼成材料との反応性が低い

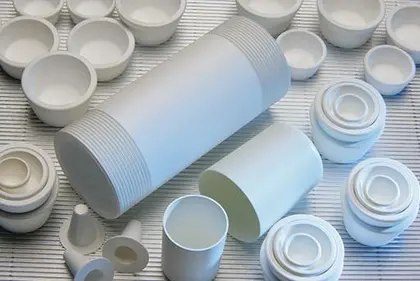

セラミック製造用焼結媒体

窒化ホウ素 ( BN ) の不活性な性質と高い動作温度は、他のセラミック材料の焼結媒体として魅力的です。 BN が持つ高い熱伝導率は、焼結部品への均等な熱伝達を保証し、最終部品の反りにつながる収縮勾配を防ぎます。また BN は、るつぼやプレートの形でキルンファニチャーとして人気がありますが、寝かせ粉としても使用できます。

パワーエレクトロニクスや LED におけるセラミック基板のニーズの高まりは、窒化アルミニウム ( AlN ) 製造の成長につながっています。AlN の焼結には高温が必要であり、またコンタミネーションに敏感であるため、グラファイトやアルミナといった従来の焼結媒体はこの用途には適していません。 COMBAT® AX05 は AlN 焼結に特に適しており、以下のような利点があります。

- プレートの反りなしに複数回の焼成が可能

- 焼成間の洗浄が容易

- 長寿命

- 交換頻度の低減

- 焼結部品と支持媒体間の接触反応に対する保護